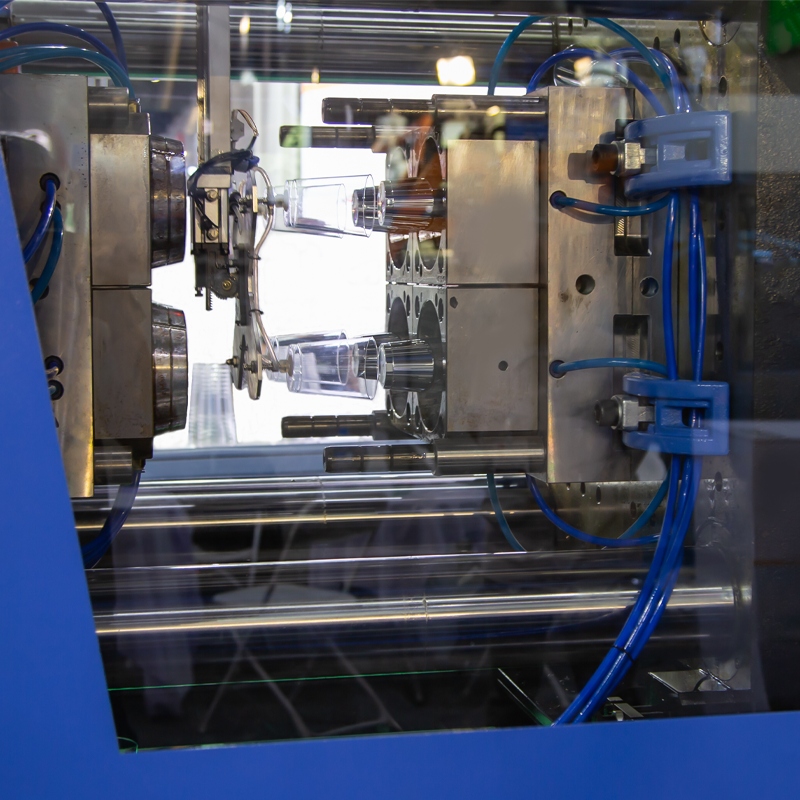

Fonderia di alluminio, HPDC – High Pressure Die Casting

smart prodactive permette al Cliente di monitorare le linee di fonderia raccogliendo dati di processo e offrendo visibilità in tempo reale sullo stabilimento.

Algoritmi di intelligenza artificiale monitorano la produzione e assicurano la qualità dei getti.

Fonderia di ghisa, colata in gravità

Connettendo smart prodactive al sistema Itaca per il controllo della colata, è stato possibile acquisire ed analizzare dati ed integrare in linea modelli predittivi della qualità dei getti, riducendo gli scarti.

PRIMA

Non sono disponibili dati sull’efficienza di produzione

L’analisi dei difetti produttivi è molto limitata e la mancanza di dati dei processi produttivi non consente ipotesi affidabili

DOPO

L’azienda può calcolare automaticamente l’efficienza di produzione ogni settimana

La tracciabilità della produzione permette di esaminare lo storico dei dati ed identificare i problemi del processo produttivo